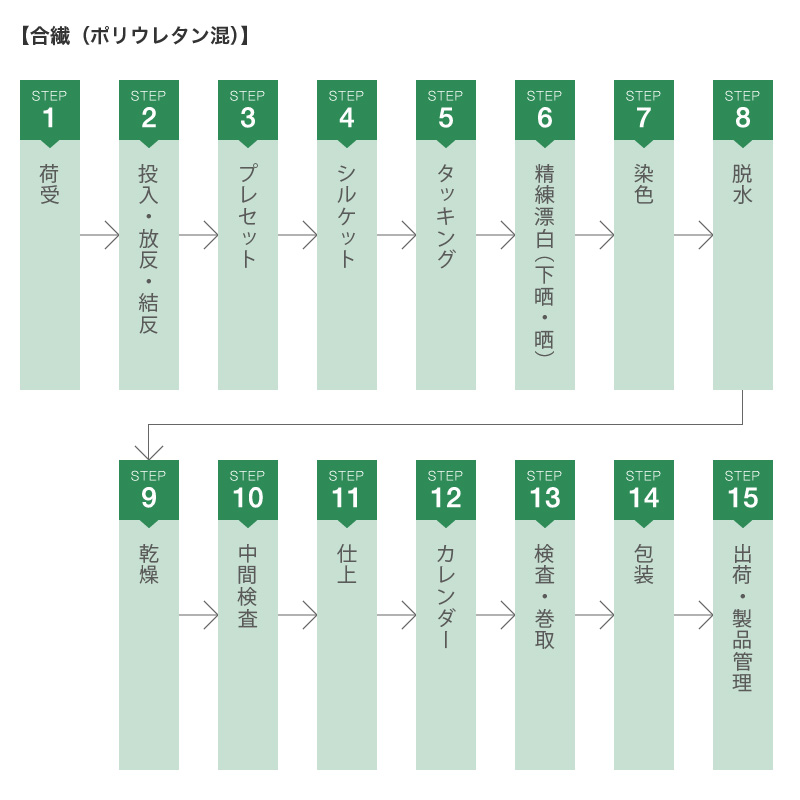

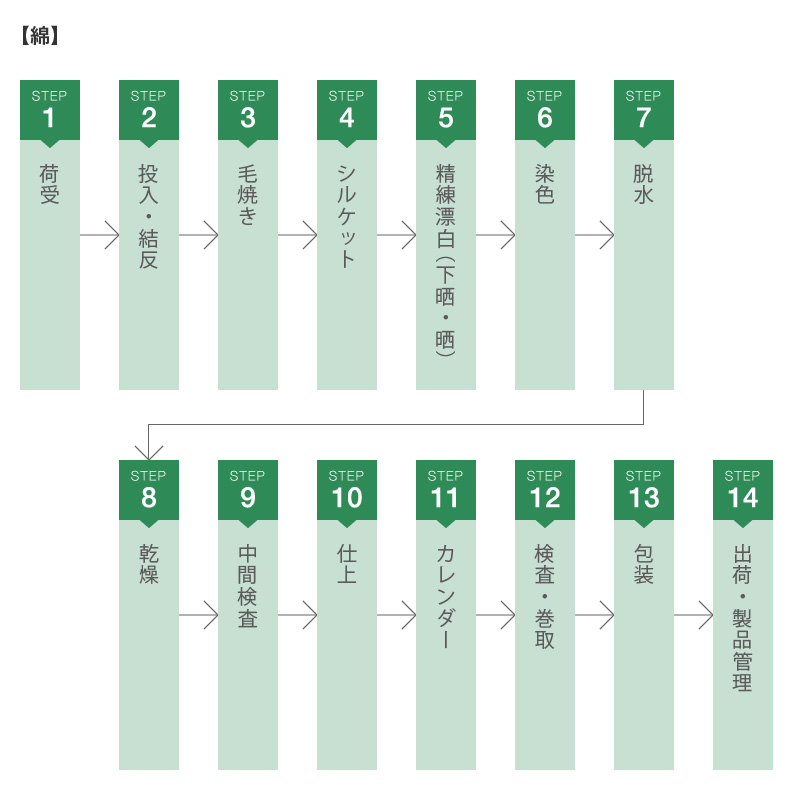

製造過程

製造過程について

貴志川工業株式会社は、高度な技術で高付加価値な製品を提供いたします。

荷受

ニッターから出荷された生機を受け入れて入庫します。出庫業務を容易にするためにコンピュータで棚番管理をし、また移動倉庫を使った効率の良い保管方法によって、次工程の投入がスムーズに行えるように生機を管理しています。

投入・放反・結反

生機を加工指図にもとづき、生機倉庫より出庫し、結反する工程。加工指図番号、加工反番等の記入、重量の測定など後の各工程の必要な作業を行います。放反作業では、棒反で荷受したポリウレタン混ストレッチ素材の生機をテンションのかからないように解き、リラックスさせます。また結反作業は目曲がりなどの事故の原因となりますので、細心の注意が必要です。

プレセット(ヒートセット)

ポリエステル繊維、ポリウレタン繊維に熱セット処理することにより寸法安定性を確保し、染色加工中のシワ、斑の発生を抑えます。プレセット前には生機を連続ソーパーに通し、ソーピング作業を行い、生機のニッティングオイルなどを除去します。

毛焼き

生機の表面についている羽毛をガスの炎で焼きとる工程。風合い・光沢(ピリング性)などを改善し、後工程での染料・薬品の浸透性を向上させます。

シルケット

生機のトルクを除去し、ループ形状を固定、寸法安定剤・弾性回復を向上させる加工。また染着度が増し、鮮やかな色が再現できるともに、生地にシルクのような光沢を与えます。

生地の品質を左右する重要な工程のひとつであり、高級品を追求する当社のシルケット技術のレベルの高さは業界でも定評があります。

タッキング

反物の耳部がカーリングしやすい生地や表面がズレやすい生地などを左右の耳部を縫い合わせてチューブ状にします。

精練漂白(下晒・晒)

精練は生機に含まれる不純物(ゴミ・油等)を除去し、染色仕上工程を容易にします。また漂白は、生機に含まれる有色物を分解除去し、白度を高めます。漂白剤には過酸化水素と亜塩酸ソーダの2種類を使用しますが、当社では素材によって使い分けします。また一般的に晒(白)は漂白した生地に蛍光増白剤を使用し、白く見せたものをさします。設備は品質の安定化に加え、省力化を図るため、コンピュータ制御による自動化を実現しました。

染色

液流染色機による浸染法で染色。当社では素材によって高圧染色機と常圧染色機を使い分けています。

染色においても、コンピュータ制御機を導入し、省力化を図っています。

脱水

晒・染色した生地の水分を取り除き、次の乾燥工程を容易にします。単純な作業ですが、生地の種類に応じた脱水時間のコントロールに細心の注意を必要とします。

乾燥

脱水後の生地は、乾燥機によって完全に乾かされます。素材・仕上方法に応じて乾燥機を使い分けています。

中間検査

仕上工程前の生地の検査。乾燥した生地を色合わせ、染色ムラ・汚れキズといった連続欠点をチェックし、合格したもののみ仕上工程にまわされます。中間検査は高級品を多く扱う当社にとって重要な工程であり、品質管理のなかでも大きなウエイトを占めています。

仕上

形整、風合い調整を行い、それぞれの用途に応じた付加価値を与える工程。通常は柔軟仕上による風合い調整を行っていますが、依頼に応じて、より一層付加価値を高める特殊加工を行います。さまざまな要求に対応できる当社の多彩な加工技術は、アパレル業界からも好評を得ています。

カレンダー

生地の光沢向上と風合いを調整する工程。この仕上で、より物性が安定し、風合いがソフトになるため商品価値が高まります。

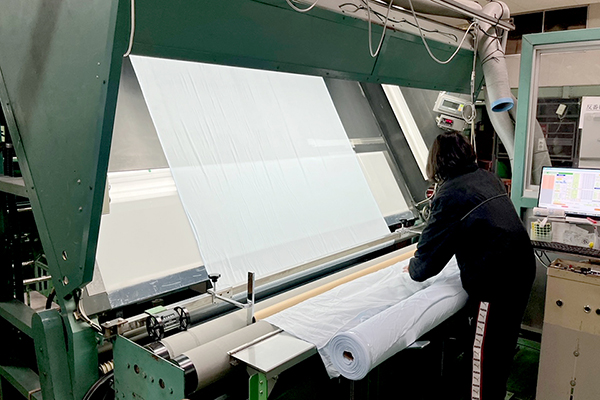

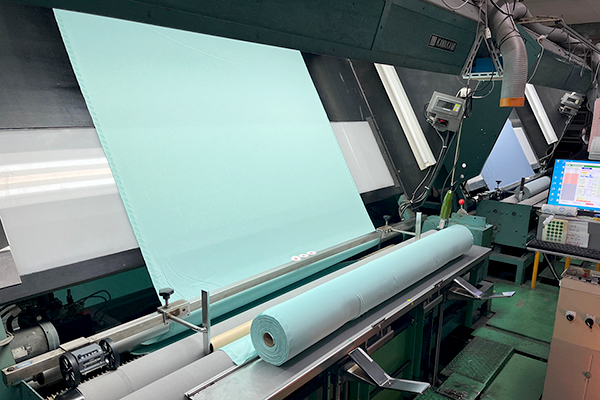

検査・巻取

得意先の検査基準もとづいて、生地を最終検査します。通常は得意先指定の検査基準と照合し、総合結果にもとづいて生地をA・B・Cの3段階の等級にランクづけします。A・Bは合格、Cは不合格とし出荷の対象外になります。検査の項目は色、風合い、光沢、仕上幅、キズなど多岐にわたります。同時に一反ごとに巻取作業も行います。

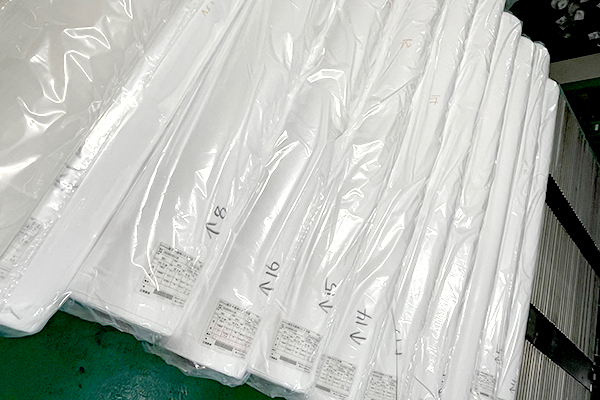

包装

出荷前の包装。反物の汚れなどを防ぐために包装します。当社では反物の色が判断しやすいよう、包装には透明のビニールを使用しています。また自動包装機を導入し、省力化を図っています。

出荷・製品管理

包装された反物を、得意先の指図に従って出荷します。出荷指図のないものは一定期間保管します。保管は、出荷時の作業性を考え、移動ラックを採用しています。また、反物はバーコードシステムによって、一反ごとに品番・重量・長さなど検査結果のデータが保管されています。